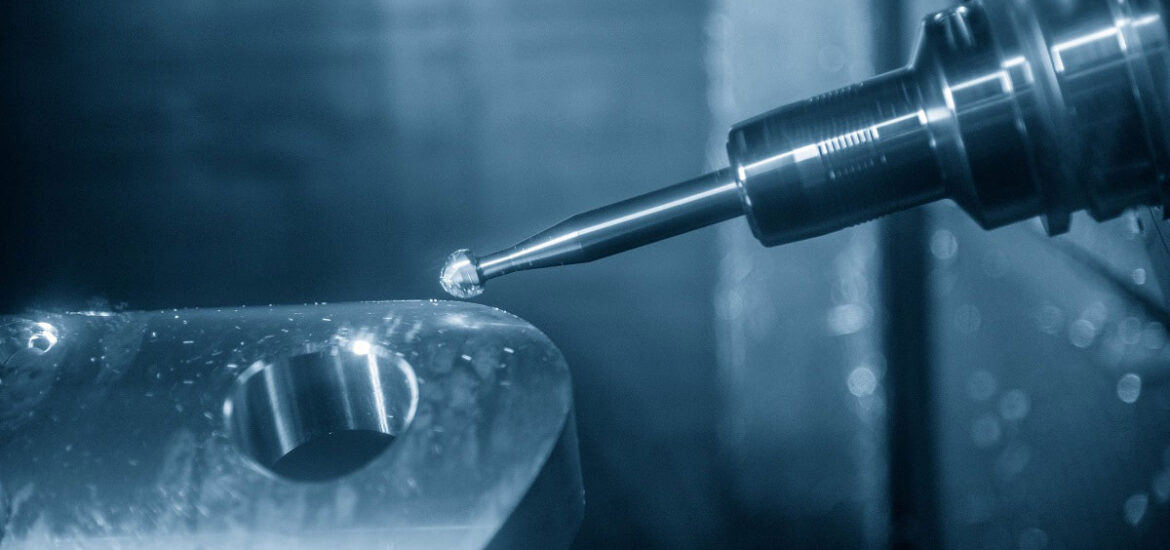

Le polissage électrochimique de précision est une technique avancée utilisée dans l’industrie pour obtenir des surfaces métalliques d’une qualité exceptionnelle en termes de rugosité et de planéité. Cette méthode, également connue sous le nom de polissage électrolytique, repose sur l’action combinée d’un courant électrique et d’une solution chimique pour éliminer sélectivement les irrégularités de la surface d’une pièce métallique. Dans cet article, nous allons découvrir les principes fondamentaux du polissage électrochimique de précision, ses applications industrielles et les techniques de contrôle de la rugosité et de la planéité des pièces métalliques.

Principes fondamentaux du polissage électrochimique de précision

Le polissage électrochimique de précision repose sur le principe de l’électrolyse, où un courant électrique est utilisé pour provoquer une réaction chimique contrôlée à la surface d’une pièce métallique immergée dans une solution électrolytique. L’action combinée du courant électrique et de la solution chimique dissout les aspérités et les imperfections de la surface métallique, laissant une finition lisse et uniforme.

La solution électrolytique utilisée dans le polissage électrochimique est spécialement formulée pour répondre aux exigences de la pièce à polir et du matériau métallique. Elle peut contenir des acides, des bases ou d’autres agents chimiques spécifiques qui facilitent le processus de polissage tout en minimisant les risques de dommages ou de déformations de la pièce. N’hésitez pas à contacter des spécialistes en polissage électrochimique pour vous guider et vous aider.

Applications industrielles du polissage électrochimique de précision

Le polissage électrochimique de précision est largement utilisé dans diverses industries où la qualité de la surface des pièces métalliques est critique. Parmi ses applications les plus courantes, on trouve :

- Industrie aérospatiale : Le polissage électrochimique est utilisé pour fabriquer des pièces métalliques à haute performance pour les moteurs d’avions, les turbines et les composants de fuselage. La finition de surface précise obtenue grâce à cette technique contribue à améliorer l’aérodynamisme et la résistance des pièces.

- Industrie médicale : Dans la fabrication d’instruments chirurgicaux et de dispositifs médicaux, le polissage électrochimique est essentiel pour assurer des surfaces métalliques lisses et exemptes de contaminants, réduisant ainsi les risques d’infection et améliorant la biocompatibilité des produits.

- Industrie automobile : Les composants critiques tels que les engrenages, les soupapes et les arbres à cames bénéficient du polissage électrochimique pour améliorer leur durabilité, leur performance et leur efficacité énergétique en réduisant les frottements et en optimisant les caractéristiques de surface.

- Industrie électronique :Les pièces métalliques utilisées dans la fabrication de semi-conducteurs, de microcircuits et d’autres composants électroniques nécessitent des surfaces extrêmement lisses et uniformes pour garantir des performances fiables. Le polissage électrochimique répond à ces exigences avec précision.

Le polissage électrochimique de précision trouve des applications essentielles dans des industries telles que l’aérospatiale, l’automobile, l’électronique et la médicale, où des surfaces métalliques lisses et de haute qualité sont cruciales pour garantir la performance, la durabilité et la sécurité des produits finaux. Grâce à cette technique avancée, les fabricants peuvent répondre aux exigences les plus strictes en termes de rugosité et de planéité, contribuant ainsi à l’innovation et à l’excellence dans divers secteurs industriels.

Contrôle de la rugosité et de la planéité

Le contrôle de la rugosité et de la planéité des pièces métalliques est essentiel pour garantir leur fonctionnement optimal et leur intégrité structurelle. Le polissage électrochimique de précision offre des moyens efficaces de contrôler ces paramètres, notamment :

- Analyse de la rugosité : Des techniques telles que la rugosité de surface, mesurée en micromètres (μm) ou en nanomètres (nm), permettent d’évaluer la qualité de la finition de surface obtenue après le polissage électrochimique. Les instruments de mesure tels que les rugosimètres sont utilisés pour quantifier et analyser la rugosité.

- Contrôle de l’épaisseur de matière : Le polissage électrochimique peut être utilisé de manière sélective pour enlever des quantités spécifiques de matière afin d’atteindre des tolérances dimensionnelles précises. Des techniques de mesure telles que la microscopie électronique à balayage (MEB) permettent de vérifier l’épaisseur de matière après le polissage.

- Évaluation de la planéité : La planéité des surfaces métalliques est cruciale dans de nombreuses applications, notamment dans l’assemblage de composants mécaniques et électroniques. Des techniques telles que l’interférométrie laser sont utilisées pour évaluer la planéité et détecter les éventuelles déformations ou irrégularités.

Le contrôle précis de la rigidité et de la planéité des pièces est indispensable pour garantir leur fonctionnement optimal dans de nombreuses applications industrielles. Des techniques avancées telles que l’interférométrie laser et l’analyse de la rugosité permettent aux fabricants de maintenir des normes de qualité élevées et d’assurer la fiabilité des produits finaux.

Ce qu’il faut retenir

Le polissage électrochimique de précision est une technique sophistiquée qui permet d’obtenir des surfaces métalliques d’une qualité exceptionnelle en termes de rugosité et de planéité. En combinant l’action du courant électrique et des solutions chimiques spécialement formulées, cette méthode offre un contrôle précis sur les caractéristiques de surface des pièces métalliques, ce qui en fait une solution idéale pour de nombreuses industries exigeantes en termes de performance et de qualité. Grâce à des techniques avancées de contrôle de la rugosité et de la planéité, les fabricants peuvent garantir la conformité aux spécifications les plus strictes et assurer la fiabilité et la durabilité des produits finaux.