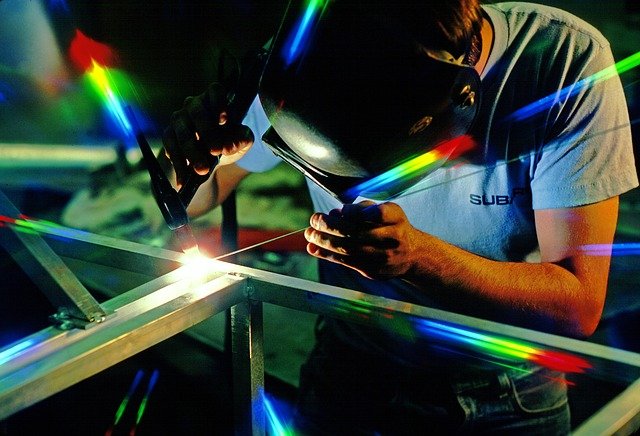

La soudure joue un rôle essentiel dans de nombreux secteurs industriels, notamment dans la construction et l’automobile. Aluminium et acier sont deux matériaux fréquemment utilisés, chacun avec ses propres caractéristiques. Mais quelles sont les différences entre la soudure de l’aluminium et celle de l’acier ? Quelles sont les spécificités à prendre en compte pour garantir une soudure de qualité et éviter les erreurs courantes ?

La composition et les propriétés des matériaux

L’aluminium et l’acier présentent des compositions chimiques bien distinctes. L’aluminium est un matériau léger, malléable et résistant à la corrosion. Il est souvent privilégié pour les applications nécessitant un poids réduit, comme dans l’aéronautique ou les constructions légères. En revanche, l’acier est plus lourd et plus dense, mais il offre une plus grande résistance mécanique, ce qui le rend idéal pour les structures nécessitant une forte solidité.

Les propriétés thermiques des deux matériaux influencent également la soudure. L’aluminium a une conductivité thermique élevée, ce qui signifie qu’il dissipe rapidement la chaleur. Cela rend la soudure plus délicate, car le matériau peut fondre rapidement si la chaleur n’est pas bien contrôlée. À l’inverse, l’acier chauffe et se refroidit plus lentement, offrant une soudure plus stable et prévisible.

Les défis de la soudure aluminium

La soudure de l’aluminium présente des défis spécifiques. La principale difficulté réside dans l’oxydation rapide de sa surface lorsqu’il est exposé à l’air. Cette couche d’oxyde, très résistante, doit être retirée avant toute soudure, sous peine de compromettre l’adhérence entre les pièces. Les professionnels utilisent souvent des procédés spécifiques, comme le décapage chimique ou le brossage mécanique, pour préparer la surface de l’aluminium.

Un autre point crucial est la gestion de la chaleur. En raison de la conductivité élevée de l’aluminium, il est essentiel de maîtriser la température pendant la soudure pour éviter les déformations. Cela nécessite l’utilisation de techniques de soudure précises, comme le TIG (Tungsten Inert Gas) ou le MIG (Metal Inert Gas), qui permettent un contrôle fin de l’apport de chaleur.

La soudure de l’acier : une approche plus simple

La soudure de l’acier, bien que plus simple en apparence, nécessite tout de même des compétences spécifiques. L’acier est moins sensible à l’oxydation que l’aluminium, mais il est tout de même recommandé de nettoyer les surfaces avant la soudure pour éviter toute impureté. L’une des principales différences réside dans la nécessité d’utiliser des températures plus élevées pour souder l’acier, en raison de sa densité et de sa résistance.

De plus, l’acier est plus tolérant aux variations de chaleur. Cela permet aux soudeurs de travailler à un rythme plus régulier sans risque de distorsion ou de fusion trop rapide. Les techniques utilisées pour souder l’acier incluent souvent le MIG, mais également le soudage à l’arc, qui reste une méthode courante dans l’industrie.

Les techniques de soudure adaptées à chaque matériau

Le choix de la technique de soudure dépend du matériau et de l’application. Pour l’aluminium, les méthodes TIG et MIG sont les plus courantes. Ces techniques permettent de travailler avec des métaux fins tout en contrôlant précisément la chaleur. La soudure TIG, en particulier, utilise un électrode non consommable et un gaz inerte pour protéger la soudure de l’oxydation.

L’acier, quant à lui, peut être soudé à l’aide de diverses techniques, dont la soudure à l’arc et la soudure MIG. La soudure à l’arc utilise une électrode consommable et un courant électrique pour générer de la chaleur. Ce procédé est bien adapté pour des pièces épaisses en acier, car il permet d’atteindre des températures très élevées.

La gestion des contraintes thermiques

La dilatation thermique constitue un autre facteur à prendre en compte lors de la soudure. L’aluminium se dilate beaucoup plus que l’acier lorsqu’il est chauffé. Cette différence de comportement thermique peut provoquer des fissures ou des déformations si elle n’est pas correctement anticipée. Les soudeurs doivent donc ajuster leur technique en fonction du matériau pour limiter les contraintes.

Dans le cas de l’acier, la dilatation est moins problématique, mais il est tout de même important de respecter un préchauffage lorsque l’on travaille avec des pièces épaisses. Cela permet de réduire les risques de fissuration et d’améliorer la qualité de la soudure.

Le coût des matériaux et de la soudure

Un autre facteur important à considérer est le coût des matériaux et des procédés de soudure. L’aluminium est généralement plus cher que l’acier, tant en termes de matière première que de coût de soudure. Cela s’explique par la complexité des techniques requises et la nécessité d’utiliser des équipements spécifiques, comme des torches TIG ou MIG.

En revanche, la soudure de l’acier est souvent plus abordable. Les équipements nécessaires sont plus communs et la préparation des pièces avant soudure est généralement moins exigeante. Toutefois, le coût peut augmenter si l’on travaille avec des aciers spécialisés, comme les aciers inoxydables, qui nécessitent des techniques et des gaz de protection adaptés.

Les secteurs d’application : un choix stratégique

Le choix entre l’aluminium et l’acier pour la soudure dépend également du secteur d’application. L’aluminium est privilégié dans des secteurs où le poids joue un rôle crucial, comme l’aéronautique, le transport maritime et les industries nécessitant des structures légères. La soudure de l’aluminium permet de réaliser des assemblages solides sans alourdir les constructions.

L’acier, en revanche, est souvent utilisé dans les secteurs nécessitant une résistance mécanique accrue, comme la construction, l’industrie automobile et les infrastructures lourdes. La soudure de l’acier offre une robustesse qui résiste à des charges importantes, tout en étant plus accessible en termes de coût.

Choisir entre la soudure aluminium et la soudure acier dépend de nombreux facteurs : la composition, la chaleur, les techniques et les coûts. Faire appel à une entreprise spécialisée est essentiel pour garantir un travail de qualité, car chaque matériau exige une expertise particulière. Les professionnels sauront vous conseiller sur le choix des techniques et des équipements les plus adaptés à vos besoins, que ce soit pour des projets en aluminium ou en acier.