L’usinage d’élastomère : un procédé spécialisé pour la transformation des polymères

L’élastomère, matériau polymère ayant la propriété de retrouver sa forme initiale après déformation, est utilisé dans divers secteurs tels que l’automobile, l’aéronautique, le médical ou le bâtiment. Pour façonner des pièces précises en élastomère, on a recours à l’usinage d’élastomère, un procédé de transformation sophistiqué.

Qu’est-ce que l’usinage d’élastomère ?

L’usinage d’élastomère, procédé de transformation, consiste à enlever de la matière d’un bloc ou d’une plaque d’élastomère à l’aide d’un outil coupant ou d’un faisceau d’énergie. Ceci a pour but de façonner des pièces aux dimensions et formes souhaitées, offrant ainsi la possibilité de produire des pièces complexes en petites ou moyennes séries avec une grande précision et une finition de qualité. Les avantages de l’usinage d’élastomère résident dans sa capacité à produire des pièces sur mesure sans nécessiter de moules coûteux, à permettre des modifications aisées des caractéristiques des pièces en fonction des besoins du client, et à optimiser l’utilisation de l’élastomère en minimisant les déchets.

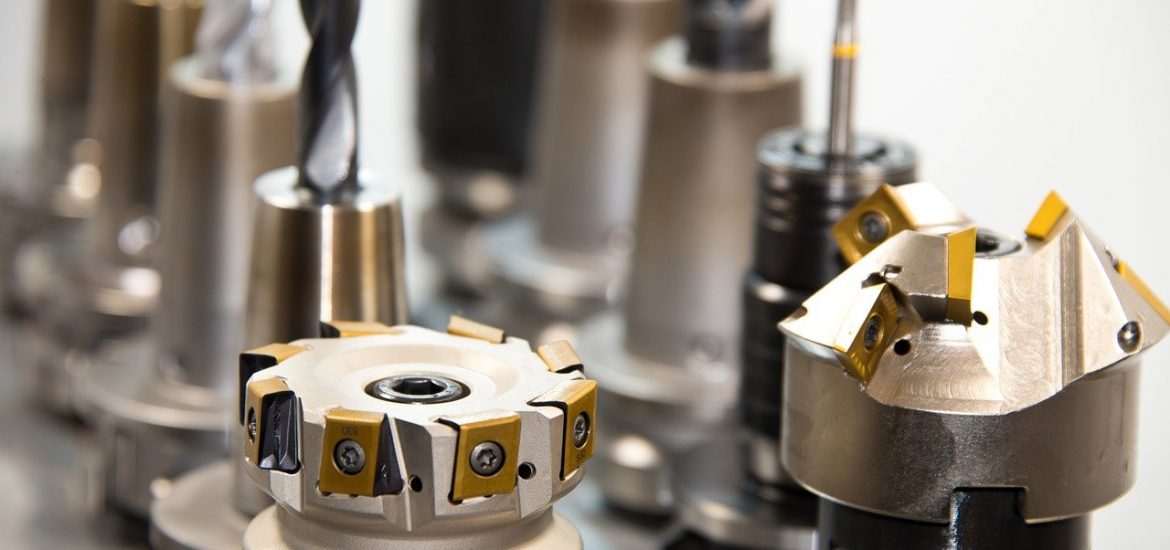

Techniques d’usinage d’élastomère

Les techniques d’usinage d’élastomère se déclinent en plusieurs méthodes, chacune adaptée à la nature, à la dureté et à la forme de l’élastomère, ainsi qu’au type et à la quantité de pièces à produire.

Le tournage

Il s’agit d’une méthode où la pièce d’élastomère est placée sur un rotor, tourne à grande vitesse, et est découpée progressivement à l’aide d’un outil coupant. Cette technique d’usinage convient particulièrement à la réalisation de pièces cylindriques ou coniques comme des joints toriques, des bagues ou des rondelles.

Le fraisage

Il s’agit d’une méthode où la pièce d’élastomère, fixée sur une table mobile selon plusieurs axes, est découpée par une fraise tournant à grande vitesse. Cette technique est idéale pour la fabrication de pièces planes ou prismatiques telles que des plaques, des équerres ou des rainures.

La rectification

C’est une méthode consistant à frotter la pièce d’élastomère contre une meule abrasive en rotation rapide pour éliminer les irrégularités ou les défauts de surface. Cette technique améliore la finition et la précision des pièces usinées par d’autres procédés, comme les galets, les rouleaux ou les courroies.

La découpe au jet d’eau ou au laser

Vous avez affaire ici à une méthode dirigée par un jet d’eau à haute pression ou un faisceau laser sur la pièce d’élastomère pour la découper selon un tracé prédéfini. Cette technique est adaptée à la réalisation de pièces de formes variées, comme des étoiles, des fleurs ou des logos.

L’électroérosion

Ce procédé implique le passage d’un courant électrique entre la pièce d’élastomère et une électrode ayant la forme de la pièce à obtenir, provoquant une fusion locale de la matière. L’électroérosion est idéale pour la réalisation de pièces de formes complexes, comme des engrenages, des cames ou des hélices.

Applications de l’usinage d’élastomère

L’usinage d’élastomère trouve des applications diverses selon les secteurs d’activité concernés. Voici quelques exemples de pièces usinées en élastomère :

- Automobile : Réalisation de joints, silentblocs, soufflets ou courroies assurant l’étanchéité, l’amortissement, la protection ou la transmission des véhicules.

- Aéronautique : Fabrication de joints, amortisseurs, revêtements ou tuyaux résistants aux hautes températures, pressions, vibrations ou chocs.

- Médical : Confection de prothèses, implants, cathéters ou valves biocompatibles, stérilisables, souples ou élastiques.

- Bâtiment : Réalisation de joints, membranes, profilés ou dalles assurant l’isolation, l’étanchéité, la protection ou la décoration des bâtiments.

Comment choisir le bon prestataire pour votre projet d’usinage d’élastomère ?

Le choix du bon prestataire pour votre projet d’usinage d’élastomère est crucial pour garantir la satisfaction de vos besoins. Pour cela, il est essentiel de prendre en compte les critères suivants.

Qualifications et références

Vérifiez que le prestataire dispose des certifications, agréments ou labels attestant de son savoir-faire, de sa qualité et de sa fiabilité. Consultez également ses références, réalisations ou témoignages clients pour évaluer son expérience, sa réactivité et sa satisfaction client. Sur ces divers points, l’entreprise sodecoupe.fr fait partie de celles qui offrent d’excellentes garanties.

Moyens techniques et humains

Assurez-vous que le prestataire dispose des machines, outils et logiciels adaptés à votre projet, garantissant la production de pièces conformes à vos spécifications.