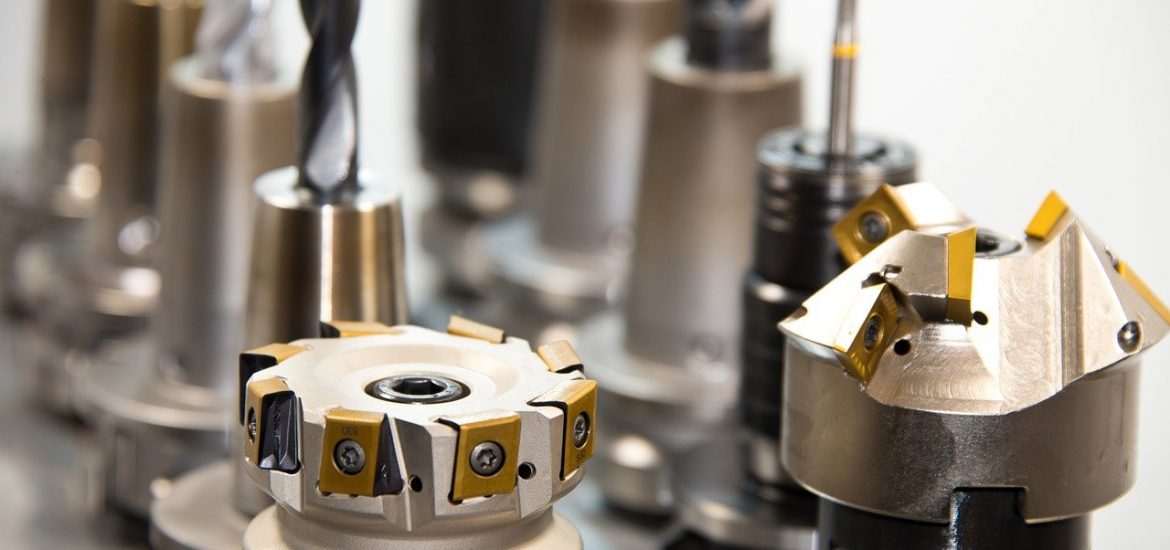

L’électro-érosion, également appelée EDM ou « Electrical Discharge Machining » fait partie des procédés d’usinage par enlèvement de matière, à côté du tournage et du fraisage. D’ailleurs, il est qualifié d’usinage par étincelage et permet d’obtenir une surface granitée. Cette technique permet d’usiner tous les types de matériaux conducteurs d’électricité (entre autres, le métal, l’alliage, le carbure, le graphite, l’aluminium, l’inox), et ce, quelle que soit leur dureté. Pour ce faire, il faut disposer d’une électrode, d’un diélectrique, d’électricité et d’une pièce à usiner. L’électro-érosion se décline en 3 types d’usinage : l’électro-érosion par enfonçage, l’électro-érosion par fil et le perçage rapide par érosion. Dans cet article, focalisons-nous sur l’électro-érosion par enfonçage.

Les spécificités de l’électro-érosion par enfonçage

L’électro-érosion par enfonçage, appelée « die sinking » en anglais, consiste à enlever de la matière dans la pièce à usiner et à l’éroder pour lui donner les formes et les dimensions voulues. Elle est réalisée à l’aide de décharges électriques. Une électrode de forme complémentaire vient s’enfoncer dans la pièce.

L’électro-érosion par enfonçage implique la création d’une électrode négative, qui est généralement un mâle, similaire à la forme souhaitée dans l’usinage. Autrement dit, elle utilise une électrode façonnée sous tension qui est immergée dans un bain de fluide diélectrique pour l’usinage. Elle permet aussi d’extraire des forets ainsi que des tarauds cassés.

À noter que l’électro-érosion par enfonçage se différencie de l’électro-érosion par fil et du perçage rapide par érosion. En effet, la première permet de découper une pièce suivant une surface réglée, à l’aide d’un fil conducteur animé de mouvement plan et angulaire, tandis que la seconde permet de percer une pièce très dure, grâce à une électrode tubulaire.

Les machines appropriées à l’électro-érosion par enfonçage

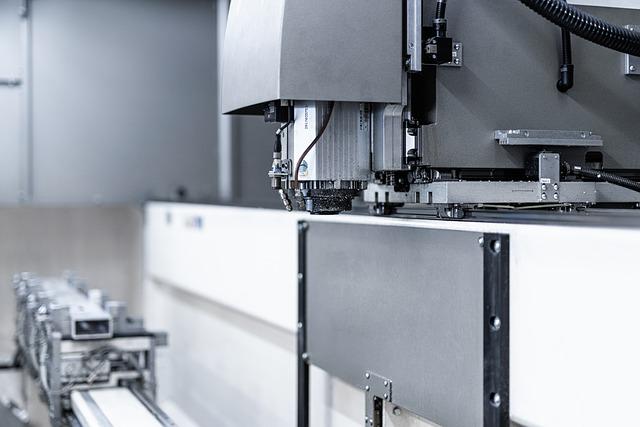

Les machines appropriées à l’électro-érosion par enfonçage sont de type non-conventionnel. Elles se déclinent en plusieurs marques, modèles, volumes et performances. Dans tous les cas, elles sont volumineuses et lourdes. Elles fonctionnent par immersion totale.

Ces machines peuvent avoir 2 types d’alimentation. D’une part, l’alimentation électrique modulable qui simplifie le dépannage et la maintenance. D’autre part, l’alimentation électrique de haute performance qui facilite le travail.

Les machines les plus prisées sont celles à commande numérique et proposant une conception 3D. Elles sont configurables et programmables.

Les avantages de l’électro-érosion par enfonçage

L’électro-érosion par enfonçage offre de nombreux avantages, car c’est un procédé efficace permettant de produire des détails complexes sur les pièces, qui sont difficiles à dessiner avec les autres procédés.

Comme aucune force mécanique n’est exercée sur la pièce, l’opération n’exige pas l’utilisation d’un système de blocage complexe.

L’électro-érosion par enfonçage permet de réaliser une usinage ultra-précise, oscillant 0,005 mm, avec des formes complexes, des cavités et des trous non débouchants ou spéciaux (gravure, section carrée, triangulaire, en hélice).

L’intensité de la machine peut être réglée, ce qui permet d’obtenir une pièce avec une surface plus ou moins granitée, une surface avec un Ra (rugosité) plus ou moins élevé.

Il est également possible d’obtenir un effet poli miroir.

En outre, l’électro-érosion par enfonçage permet de réaliser des éléments de moule pour l’injection plastique et de fabriquer différentes pièces en sous-traitance, comme les matrices, les outillages, les pièces de machines spéciales, les gabarits de contrôle et bien d’autres encore. C’est la raison pour laquelle ce procédé est très sollicité dans divers secteurs : industrie, métallurgie, nucléaire, automobile, naval, aéronautique, médical et autres.

Par ailleurs, les machines utilisées pour l’électro-érosion par enfonçage coûtent plus ou moins cher par rapport aux autres machines d’usinage offrant les mêmes résultats. Elles sont aussi économiques, car elles consomment moins, par exemple par rapport aux fraiseuses. Elles présentent également moins de risques de casse. De plus, les fabricants ne cessent d’apporter des améliorations.

Bref, si vous souhaitez usiner vos pièces avec l’électro-érosion, adressez-vous aux spécialistes d’AEROSION SECA.